EN

EN

EN

EN

केस स्टडी: केबल दोष जगह एक 380V केबल पर

ⅰ. पूर्व-परीक्षण तैयारी

|

परीक्षण तारीख |

29 मई, 2025 |

|

परीक्षण स्थल |

शानडोंग |

|

रखरखाव की विधि |

सीधा बुरियल |

|

केबल अंत स्थान |

एक छोर वितरण कक्ष में है, दूसरा वितरण बॉक्स में है |

|

उपयोग में वाले यंत्र |

टीबीएस-1000 लाइटवेट इंटेलिजेंट न्यू केबल फॉल्ट लोकेटिंग व्हीकल, एलबी4/60ए स्मार्ट ब्रिज फॉर केबल फॉल्ट लोकेशन, एचसी-10 केबल शीथ फॉल्ट लोकेटिंग सिस्टम, टी5000-3 केबल एंड पाइप लोकेटर |

|

स्थल की जानकारी |

एक 380वी चार-कोर बख्तरबंद केबल, 100 मीटर से अधिक लंबी, कठोर सड़क की सतह पर सीधे दबा कर बिछाई गई थी। बिजली बंद होने के बाद जल्द ही वितरण बॉक्स के दो या तीन मीटर नीचे एक दोष बिंदु का पता लगाया गया। मरम्मत के बाद, यह पाया गया कि केबल में अभी भी एक दोष बिंदु था। |

II. परीक्षण प्रक्रिया

चरण 1: दोष की प्रकृति निर्धारित करना

केबल के तीन-फेज़ इन्सुलेशन का परीक्षण करने के लिए 500वी मेगोहम मीटर का उपयोग किया गया। जमीन से इन्सुलेशन का मापा गया मान: फेज़ ए के लिए 50Ω, फेज़ बी के लिए अनंत, और फेज़ सी के लिए अनंत था। इससे पता चला कि फेज़ ए पर एक निम्न-प्रतिरोध भूयोग दोष था। मल्टीमीटर के बजर मोड में फेज़ ए ने निरंतरता दिखाई।

चरण 2: दोष का पूर्व स्थान निर्धारण

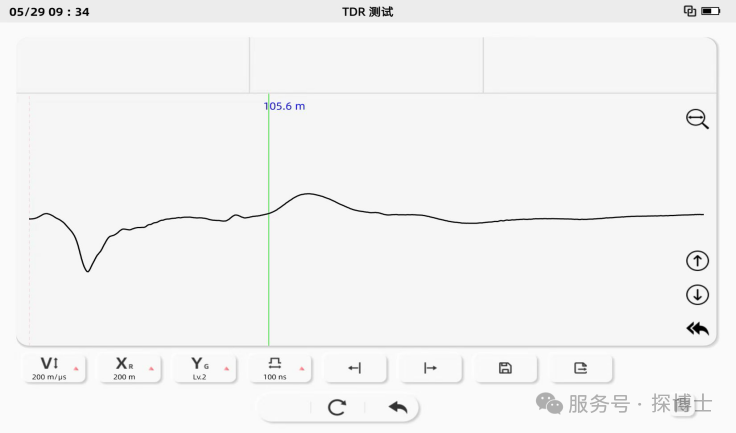

1. वितरण कक्ष के सिरे पर, दोष दूरीकर्ता वाहन के कम वोल्टेज आवेग मोड का उपयोग करते हुए, चित्र में दर्शाए गए अनुसार फेज B और C के बीच केबल की कुल लंबाई 107 मीटर निर्धारित की गई।

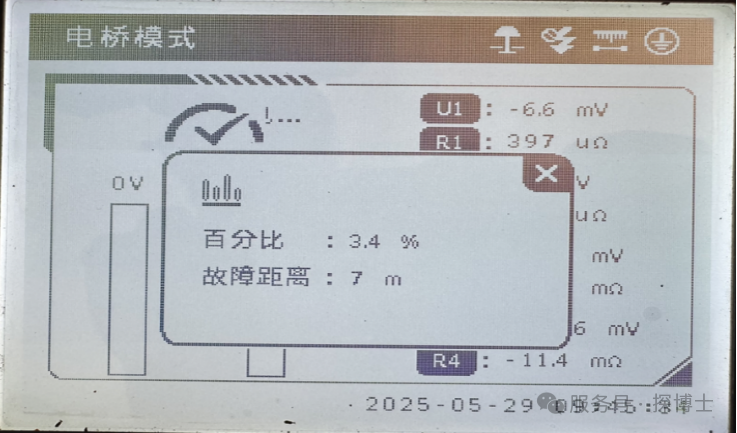

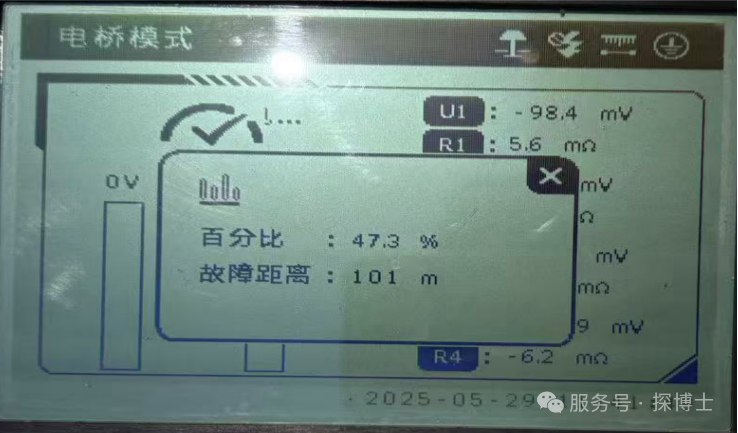

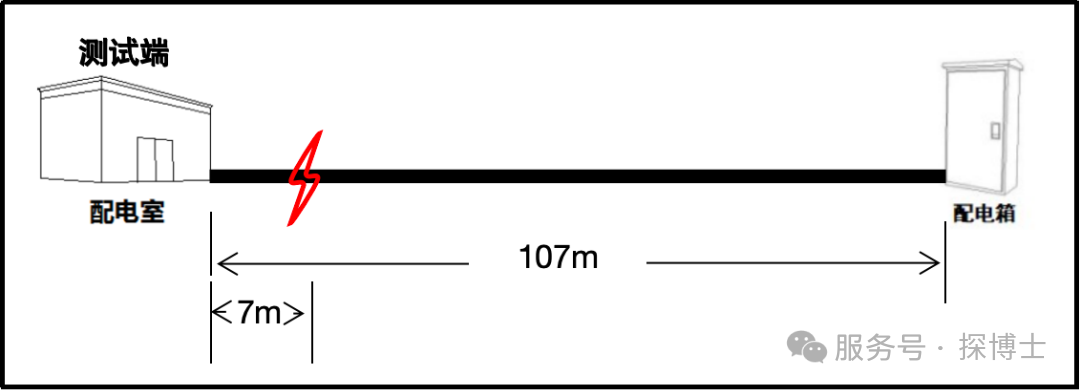

2. क्योंकि वितरण कक्ष के सिरे पर केबल कवच को भू-तारित नहीं किया गया था, दोष वाले चरण और कवच के बीच यात्री तरंग विधि का उपयोग नहीं किया जा सकता था। दोष वाले चरण से भूमि तक परीक्षण करने पर भी प्रभावी तरंग रूप उत्पन्न नहीं हुआ। इसलिए, सेतु विधि का उपयोग केबल दोष दूरी का सीधा परीक्षण करने के लिए किया गया। विभिन्न धारा सेटिंग्स को सेट करने पर, सेतु विधि द्वारा निकट सिरे पर दोष दूरी 6 या 7 मीटर मापी गई। परीक्षण सिरे को बदलने के बाद, दोष दूरी 101 मीटर मापी गई। दोनों सिरों पर परीक्षण से प्राप्त दोष दूरी का योग पूर्ण लंबाई के अनुरूप है। नीचे दिए गए चित्र में दर्शाया गया है:

चरण 3: केबल लोकेटर खोज पथ ज्ञात है और पथ आरेख नीचे चित्र 4 में दर्शाया गया है।

चरण 4: दोष को सटीक रूप से स्थिति बताएं

1. चूंकि पुल विधि द्वारा निर्धारित दोष स्थान, परीक्षण टर्मिनल से 7 मीटर की दूरी पर था, एक निकट-छोर दोष का पता चला। वोल्टेज आवेदन से उपकरण की आवाज में हस्तक्षेप से बचने के लिए, वाहन को टर्मिनल वितरण बॉक्स के लिए दबाव और स्थान निर्धारण के लिए चलाया गया।

2. टर्मिनल वितरण बॉक्स पर, ग्राहक ने केबल आर्मर को आंशिक रूप से उखाड़ दिया था और आर्मर को भूमि में जोड़ दिया था। दोषपूर्ण चरण और भूमि के बीच 5 केवी पल्स डिस्चार्ज लागू किया गया। एक डिस्चार्ज ध्वनि सुनाई दी और निकट-छोर केबल ट्रेंच में चिंगारियां देखी गईं, जैसा कि नीचे दिए गए चित्र 5 में दिखाया गया है। उच्च-वोल्टेज पल्स बंद होने के बाद, केबल को उठाया गया, लेकिन कोई स्पष्ट क्षति देखी नहीं गई। आर्मर से डिस्चार्ज की आशंका थी। केबल को निलंबित करने के बाद इस स्थान पर दोबारा दबाव लागू किया गया, लेकिन कोई डिस्चार्ज नहीं देखा गया।

3. दोष बिंदु की स्थिति का पता लगाने के लिए दोष वाले भाग पर दबाव बनाए रखें। निकट सिरे वाले केबल ट्रेंच में दोष बिंदु पर कोई डिस्चार्ज ध्वनि नहीं सुनाई देती। केबल वितरण कक्ष के आउटलेट कैबिनेट से नीचे आती है और केबल ट्रेंच के साथ वितरण कक्ष की दीवार तक जाती है, फिर वितरण कक्ष के बाहर सीधे दबी होती है। इस केबल खंड की लंबाई लगभग 6 या 7 मीटर है। दीवार के बाहर सीधे दबाव वाली स्थिति पर दोष बिंदु पर कोई डिस्चार्ज ध्वनि नहीं सुनाई देती, केवल थोड़ी सी आर्मर डिस्चार्ज ध्वनि सुनाई देती है।

4. दोष बिंदु को निर्धारित करना जारी रखते हुए, हमने परीक्षण छोर से लगभग 75 मीटर की दूरी पर एक स्थान पर एक निर्वहन ध्वनि सुनी, जिसके साथ भूमि कंपन भी हुआ। इस स्थान पर पिछली मरम्मत के निशान दिखाई दिए, और पूछताछ करने पर हमें पता चला कि पहले यहां एक पानी का पाइप बिछाया गया था, जैसा कि नीचे दिए गए चित्र 7 में दर्शाया गया है। हालांकि, यह स्थान पुल द्वारा मापी गई दूरी से काफी अलग था। हमने संदेह व्यक्त किया कि जब दोषपूर्ण चालक को कवच से दृढ़तापूर्वक जोड़ा गया, तो आवेग निर्वहन से उत्पन्न अधिकांश ऊर्जा तार के कोर से होते हुए कवच तक पहुंची, जिससे क्षतिग्रस्त बाहरी आवरण पर भूमि में निर्वहन हुआ। वास्तविक दोष बिंदु अभी भी लगभग 6 या 7 मीटर नजदीक था।

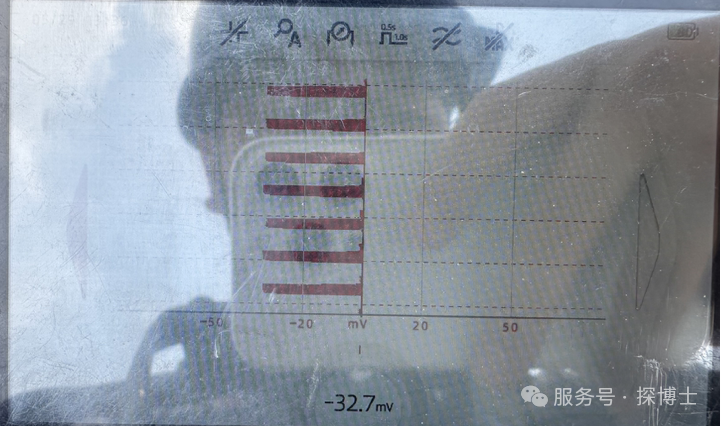

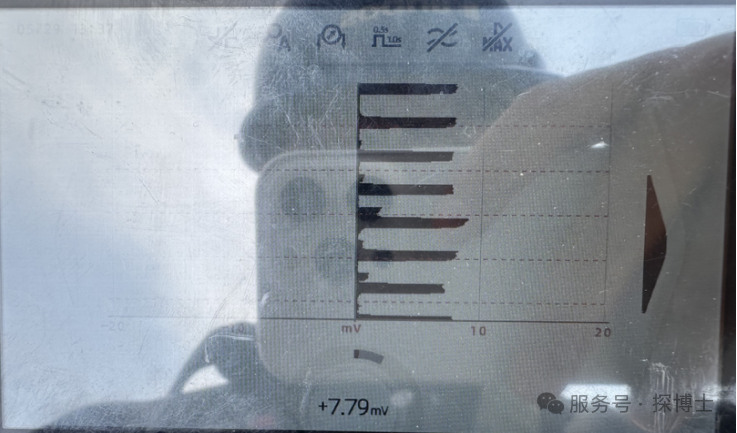

5.चूंकि अंत के पास कोई डिस्चार्ज ध्वनि नहीं सुनाई दे सकती थी, हमने HC-10 बाहरी आवरण दोष स्थान निर्धारण प्रणाली के कदम वोल्टेज विधि का उपयोग करके दोष का पता लगाने की योजना बनाई। वितरण कक्ष की दीवार के बाहर मापा गया संकेत दूर के छोर की ओर इशारा कर रहा था और लगभग 4mV था। यह 75 मीटर तक जारी रहा, जहां एक स्पष्ट डिस्चार्ज ध्वनि का पता चला, जिसका संकेत मान लगभग 30mV था। (इस स्थान पर कंक्रीट सड़क के कारण, परीक्षण केबल के समानांतर एक अंतराल तक सीमित था।) इस बिंदु से आगे, संकेत दिशा बदल गई, जिससे पता चला कि मापा गया क्षति बिंदु अभी भी वहीं स्थित था। संकेत में परिवर्तन नीचे दिए गए चित्र में दिखाया गया है। हालांकि, परिणाम पुल परीक्षण से प्राप्त परिणामों से मेल नहीं खाते थे, और मापा गया कदम वोल्टेज संकेत मान काफी कम था। हमें संदेह था कि दोष बिंदु बाहर से क्षतिग्रस्त नहीं था, जिसके परिणामस्वरूप बाहरी आवरण पर क्षति के बिंदु से संकेत रिसाव हो रहा था, दोष बिंदु के बजाय।

6.इस बिंदु पर, केबल में समस्या थी। पुल द्वारा मापी गई दूरी, विसर्जन ध्वनि और स्टेप वोल्टेज माप के आधार पर निर्धारित क्षति बिंदु की स्थिति से मेल नहीं खाती थी। वितरण कक्ष की दीवार से निकलने के बाद दो या तीन मीटर तक केबल को मिट्टी के रास्ते में उथला दबा दिया गया था, जबकि विसर्जन ध्वनि कठोर सीमेंट की सड़क की सतह पर, गहराई में सुनाई दे रही थी। इसलिए, उन्होंने पहले मिट्टी के रास्ते की खुदाई करने की योजना बनाई। खुदाई के बाद, उन्होंने केबल की बाहरी सतह पर क्षति के कोई संकेत या नुकसान नहीं देखा। उन्हें संदेह था कि दोषपूर्ण चरण केबल के आर्मर के साथ ठोस कनेक्शन में था। इसलिए, उन्होंने लगभग आठ या नौ मीटर पर केबल के आर्मर को डिस्कनेक्ट कर दिया। फिर, एक मल्टीमीटर का उपयोग करके, उन्होंने दोषपूर्ण चरण और आर्मर के बीच एक कन्टिन्युइटी टेस्ट किया, जैसा कि नीचे दिए गए चित्र में दिखाया गया है। परीक्षण परिणामों से पता चला कि दोषपूर्ण चरण पर केबल कोर आर्मर के दोनों सिरों पर सुचालक था, जहां परीक्षण वाले सिरे की ओर लगभग 0 ओम का प्रतिरोध था और दूसरे सिरे की ओर लगभग 29 ओम का प्रतिरोध था। पुनः दबाव बढ़ाने से पुष्टि हुई कि केबल विसर्जित नहीं हो रहा था, और आर्मर के निकट सिरे पर विसर्जन ध्वनि अदृश्य हो गई थी।

7. इस बिंदु पर, शुरूआत में यह निर्धारित किया गया था कि केबल में बहु-बिंदु भू-दोष हो सकता है, जिसके कारण सेतु परीक्षण परिणाम अशुद्ध हो रहे थे। लगभग 75 मीटर की दूरी पर सुनाई देने वाली डिस्चार्ज ध्वनि दोष बिंदुओं में से एक थी। चूंकि दबाव केबल के छोर पर लगाया गया था, डिस्चार्ज पहले छोर के पास स्थित पहले दोष बिंदु से होता था, और निकटतम छोर पर आर्मर को डिस्कनेक्ट करने के बाद आर्मर डिस्चार्ज ध्वनि गायब हो गई। इसलिए, 75 मीटर दूर स्थित दोष बिंदु को सबसे पहले खोदकर ठीक किया गया और फिर परीक्षण किया गया। खुदाई के बाद पता चला कि केबल में स्पष्ट क्षति बिंदु थे, जैसा कि नीचे दी गई तस्वीर में दिखाया गया है।

8. पहले दोष बिंदु को खोदने के बाद, पहले से ग्राहक द्वारा पाए गए दोष बिंदु के साथ, 107 मीटर लंबी केबल में पहले से ही दो दोष बिंदु थे। केबल को एक वर्ष से भी कम समय पहले बिछाया गया था, इसलिए हमने आगे की खोज किए बिना केबल को सीधे बदलने की योजना बनाई।

III. परीक्षण एस सारांश

01 कम-वोल्टेज केबलों में एकाधिक ग्राउंड फॉल्ट होने की संभावना होती है, जिससे पुल परीक्षण के परिणामों पर काफी प्रभाव पड़ता है। ऐसे मामले में, यात्री तरंग विधि या स्टेप वोल्टेज विधि का उपयोग करके सत्यापन किया जा सकता है।

02 कम-वोल्टेज केबलों पर यात्री तरंग विधि का उपयोग करके दोष स्थान निर्धारण करते समय, कोर की ग्राउंड के साथ जांच न करें। ऐसा इसलिए है क्योंकि ग्राउंड से यात्री तरंग संकेत कमजोर होता है, जिसके परिणामस्वरूप तरंग रूप अदृश्य हो जाते हैं।

03 सीधे दबाए गए कठोर पेवमेंट पर यात्री तरंग विधि का उपयोग करके दोष स्थान निर्धारण करते समय, पेवमेंट की विशेष विशेषताओं के कारण, केबल के समानांतर पेवमेंट दरारों की जांच करना संभव होता है। अंत में, केबल स्थापना स्थिति के आधार पर दोष स्थान निर्धारित किया जा सकता है। कठोर पेवमेंट के लिए, दरारों के माध्यम से स्टील छेनी डालकर भी दोष का पता लगाया जा सकता है।

04 कम-प्रतिरोध वाले मृत-संपर्क दोषों में आमतौर पर कम या बिल्कुल भी डिस्चार्ज शोर उत्पन्न नहीं होता। हालांकि, इस मामले में उपयोग किए गए केबल दोष पता लगाने वाले वाहन में पारंपरिक उच्च-वोल्टेज जनरेटर की तुलना में एक बड़ा आंतरिक संधारित्र और काफी अधिक डिस्चार्ज ऊर्जा है, जिसके परिणामस्वरूप ध्वनि में ध्यान देने योग्य डिस्चार्ज शोर होता है।

IV. दोष कारण विश्लेषण

उत्खनन किए गए दोष बिंदु पर एक छोटा, लगभग गोल छेद था जिसके चारों ओर काटने के निशान थे। संदेह है कि केबल के इन्सुलेशन को कीड़ों और चींटियों द्वारा क्षतिग्रस्त और छिद्रित कर दिया गया था।

V. परिचालन और रखरखाव सुझाव

1. सीधे दबी केबलों का नियमित निरीक्षण करें ताकि संभावित सुरक्षा खतरों की जल्द से जल्द पहचान की जा सके और उनका समाधान किया जा सके। निरीक्षण में केबल की उपस्थिति, इन्सुलेशन प्रदर्शन और कनेक्टर की स्थिति शामिल होनी चाहिए।

2. केबलों को सीधे दबाते समय मिट्टी द्वारा संक्षारण, कीड़ों और कृंतकों के कारण क्षति, भूजल के प्रवेश और यांत्रिक क्षति से बचाव के लिए सावधानियां बरतनी चाहिए।