ケーススタディ ケーブル 故障 位置 380Vケーブルにおける

わかった 事前テスト準備

|

テスト日付 |

2025年5月29日 |

|

試験場所 |

山東 |

|

敷設方法 |

直埋式 |

|

ケーブル端子の位置 |

一端は配電室に、もう一端は分電盤にあります |

|

使用された機器 |

TBS-1000軽量スマート新型ケーブル故障点探査車、LB4/60Aケーブル故障点探査用スマートブリッジ、HC-10ケーブル被覆故障点探査システム、T5000-3ケーブル・管路探知機 |

|

現場情報 |

380Vの4芯アーマードケーブルが100メートル以上あり、舗装道路に直接埋設されていました。停電後すぐに分電盤から2~3メートル下の位置に故障点が見つかりました。修理後、ケーブルにはまだ故障点があることが判明しました。 |

II. テストプロセス

ステップ1:故障の性質の特定

500Vのメガオームメーターを使用してケーブルの三相絶縁をテストしました。測定された対地絶縁値は、相Aが50Ω、相Bが無限大、相Cが無限大でした。これは相Aに低抵抗の地絡故障があることを示しています。相Aはマルチメーターのブザーモードで導通が確認されました。

ステップ2:故障点の予測的定位

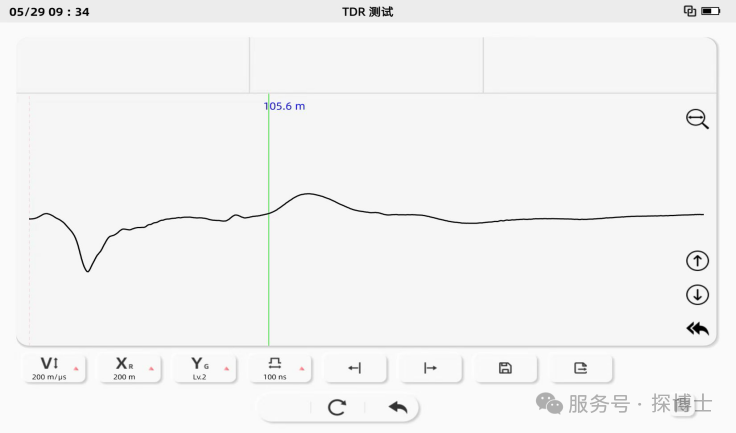

1. 配電室端で故障定位車の低圧パルスモードを使用し、相Bと相C間のケーブルを測定して、全長が107メートルであることを確認しました。以下の図を参照してください。

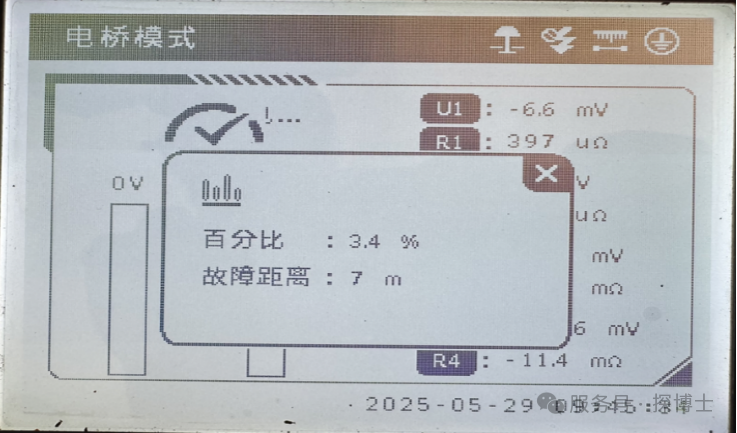

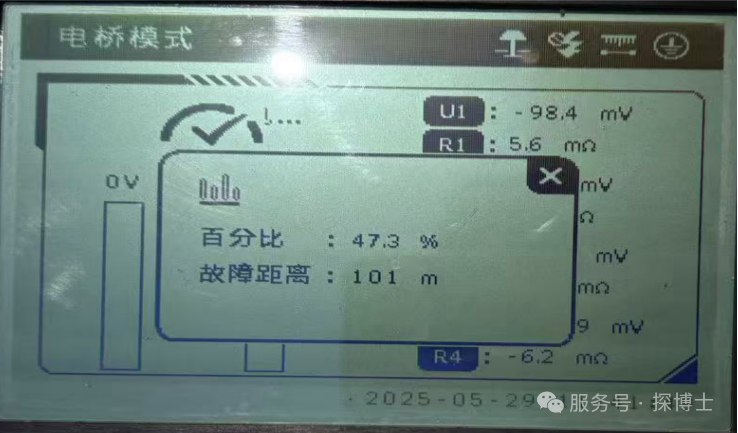

2. 配電室側のケーブルアーマーが接地されていなかったため、故障相とアーマー間で行波法を使用することができませんでした。故障相から大地間での測定も有効な波形を取得できませんでした。そのため、ブリッジ法を使用してケーブルの故障距離を直接測定しました。異なる電流設定で測定した結果、ブリッジ法では近端側で故障距離が6メートルまたは7メートルであると測定されました。測定端を変更した後、故障距離は101メートルであると測定されました。両端で測定した故障距離の合計は、全長と一致しています。以下図に示すように:

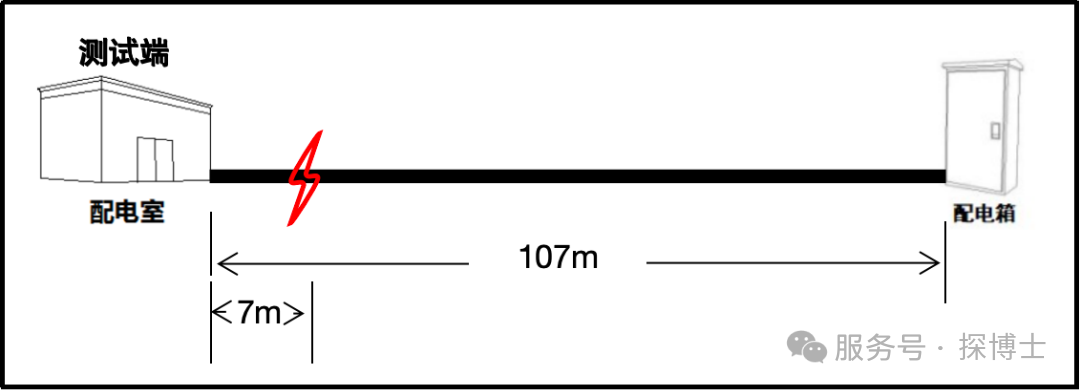

ステップ3:ケーブルロケータによる探索 路線は既知であり、路線図は以下に示す図4の通りです。

ステップ4: 故障位置を正確に特定する

1. ブリッジ法によって特定された故障箇所が試験端子から7メートルの位置であったため、近端故障が検出されました。装置の電圧印加によるノイズの干渉を避けるため、車両を端子分配箱まで走行させ、加圧および故障箇所の特定を行いました。

2. 端子分配箱において、顧客はケーブルアーマーを部分的に剥離し、アーマーを接地していました。故障相とアースの間に5kVのパルス放電を印加したところ、放電音が聞こえ、図5に示すように近端のケーブル溝内で火花が確認されました。高圧パルスをオフにした後、ケーブルを持ち上げましたが、明らかな損傷は確認されませんでした。アーマーからの放電が疑われました。ケーブルを懸架した後、再度この箇所に加圧しましたが、放電は確認されませんでした。

3. 継続して故障相を加圧し、故障点を探します。近距離のケーブル溝内の故障点からは放電音は聞こえません。ケーブルは分電室の出口キャビネットから下り、ケーブル溝に沿って分電室の壁まで延び、その後分電室の外側で直接埋設されています。このケーブル区間の長さは約6〜7メートルです。壁外側の直接埋設箇所の故障点からは放電音は聞こえず、ほんのわずかなアーマー放電音のみが確認されます。

4. 故障点の引き続きの特定中に、試験端から約75メートル離れた地点で放電音がし、地面の振動も伴っているのを確認しました。この地点には以前の修理跡が見られ、調査したところ以前に水道管が埋設されていたことが判明しました。これは下記の図7に示されている通りです。ただし、この場所はブリッジで測定された距離と大きく異なっていました。私たちは、不良相がアーマーにしっかりと接続された後、インパルス放電によるエネルギーの大部分が導体を通じてアーマーに伝導し、外装が損傷した場所で大地へと放電したものと考えました。実際の故障点は、さらに約6~7メートル手前にあるものと思われます。

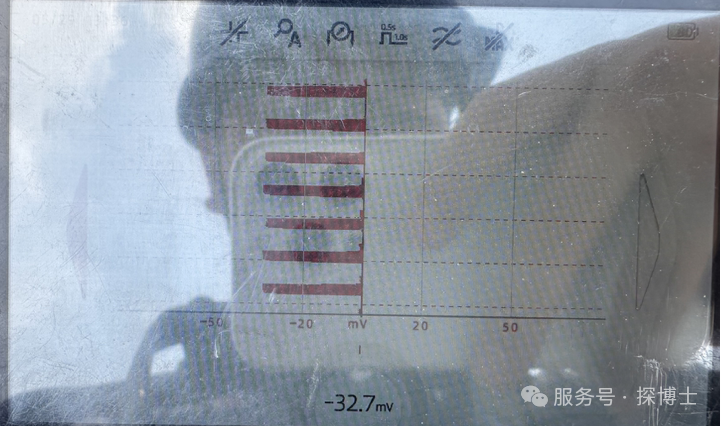

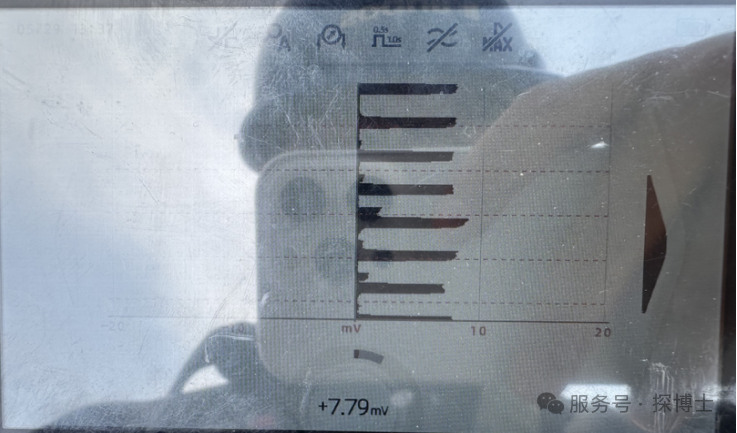

5. 端末付近で放電音が確認できなかったため、HC-10 クローズドシェル故障点検出装置のステップ電圧法を用いて故障点の特定を計画しました。 配電室の壁外側で測定された信号は遠端方向を指しており、約4mVでした。 この状態は75メートル地点まで続き、そこで明確な放電音が検出され、信号値は約30mVでした。(この場所はコンクリート舗装のため、ケーブルに平行な隙間のみでの測定となりました。) この地点を超えると信号の方向が変化し、測定された損傷点がまだその場所にあることを示唆しました。 信号の変化は下図の通りです。 ただし、この結果はブリッジ試験で得られた結果と一致せず、測定されたステップ電圧信号値は比較的低く抑えられていました。 私たちは、故障点が外部に損傷しておらず、外装の損傷箇所から信号漏れが発生しているため、故障点自体からの信号ではない可能性があると疑いました。

6.この時点で、ケーブルには問題がありました。ブリッジで測定した距離は、放電音およびステップ電圧測定で特定された損傷箇所の位置と一致しませんでした。配電室の壁を出てから2〜3メートルほどの間、ケーブルは土の道路に浅く埋設されていた一方で、放電音はより深い場所にある硬化したコンクリート舗装の道路で確認されました。そのため、まず土の道路部分の掘削を計画しました。掘削後、ケーブル外装に損傷や異常の兆候が見られなかったため、故障相がケーブルアーマーとアーマーに固体状態で接続されている可能性があると疑いました。そのため、ケーブルアーマーを約8〜9メートルの位置で切断しました。その後、マルチメーターを使用して、故障相とアーマー間の導通試験を行いました(下図参照)。試験結果では、故障相のケーブル芯線がアーマーの両端と導通しており、試験端側の抵抗値はほぼ0オーム、反対側端は約29オームであることが確認されました。再加圧によりケーブルからの放電がないことを確認し、近端アーマーでの放電音も消失しました。

7.この時点で、ケーブルに多点接地故障が存在し、ブリッジテストの結果が不正確である可能性があると最初に判断されました。約75メートルの地点で聞いた放電音は、そのうちの一つの故障点でした。端部に電圧を印加したため、端部に近い最初の故障点から優先して放電が発生し、近い側の端部でアーマーを切断した後はアーマーの放電音が消えました。したがって、75メートル地点の故障点を最初に掘削して修理し、その後テストを行いました。掘削後、図に示すようにケーブルに明らかな損傷箇所があることが確認されました。

8.最初の故障点を掘り出した後、顧客が事前に発見していた故障点を含めると、107メートルのケーブルにはすでに2つの故障点が存在していました。ケーブル敷設から1年も経っていなかったため、追加の調査をせずにケーブルを直接交換する計画にしました。

III. テスト S 要約

01 低圧ケーブルは多重接地故障を受けやすく、ブリッジテストの結果に大きく影響します。このような場合、行波法またはステップ電圧法を用いて相互検証を行うことができます。

02 低圧ケーブルの故障点特定に行波法を使用する場合、導体対地試験を行ってはいけません。これは、接地からの行波信号伝送性が悪く、波形が検出できない可能性があるためです。

03 直接埋設された舗装地においてステップ電圧法で故障点特定を行う場合、舗装の特殊な特性により、ケーブルに平行な舗装のひび割れ部分を測定することが可能です。最終的には、ケーブルの敷設位置に基づいて故障点を特定します。舗装地の場合、ひび割れにスチールチゼルを挿入して故障点を特定することもできます。

04 抵抗の低い死点接触障害は、一般的に放電音が非常に少なく、あるいはまったく発生しない。ただし、本ケースで使用されたケーブル障害探知車は、内部のコンデンサが大きく、放電エネルギーが一般的な高圧発生装置よりもはるかに大きいため、明確な放電音が発生した。

IV. 障害原因分析

掘削によって明らかにされた障害点は、周囲に虫食いの跡がある小さなほぼ円形の穴であり、ケーブルの絶縁体が虫やアリによって損傷・貫通された可能性が考えられた。

V. 運転および保守の提案

1. 直埋ケーブルの定期点検を実施し、潜在的な安全上の危険を迅速に発見・対応すること。点検項目には、ケーブルの外観、絶縁性能、コネクタの状態を含める。

2. ケーブルを直埋する際には、土壌の腐食、虫害・ネズミ害、地下水の浸入、機械的損傷を防ぐための対策を講じること。